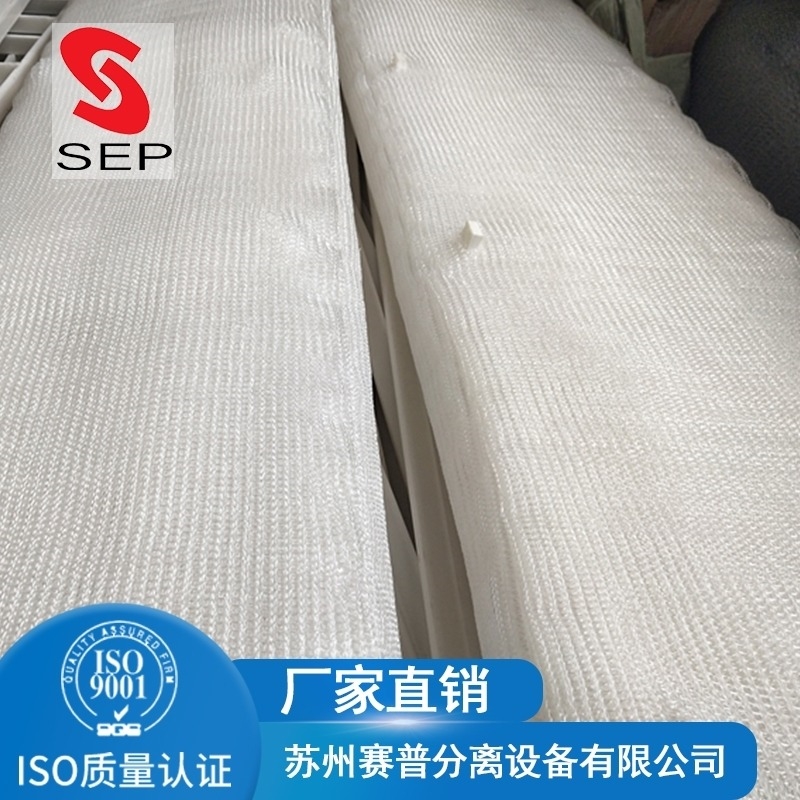

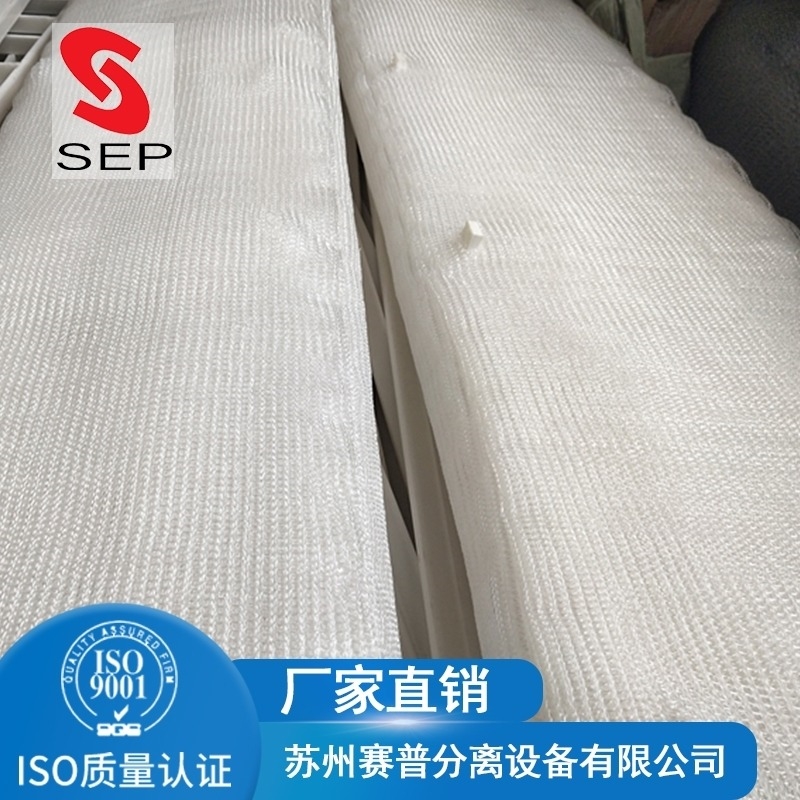

在化工、制药和食品等多个行业中,沫沫的产生是一个常见且棘手的问题。沫沫不仅影响产品质量,还可能导致设备损坏和生产效率降低。因此,开发出高效的除沫器显得尤为重要。PP丝网除沫器因其良好的耐腐蚀性、轻便性以及经济实惠的特性,被广泛应用于气液分离过程中的沫沫去除。本文将探讨其设计优化,以提高其分离效率。

一、优化设计的必要性

虽然PP丝网除沫器在实际应用中表现出了良好的性能,但仍存在一些可以优化的设计点,包括:

1、丝网结构的设计:丝网的孔径、丝径及层数直接影响到其除沫效果。孔径过大可能无法有效捕捉细小的液滴,而孔径过小则可能导致气流阻力增大,影响流量。

2、流体动力学特性:流体在丝网中的流动状态也会影响分离效率,流动不均匀可能导致局部液体积聚,降低除沫效率。

3、材料选择与表面处理:虽然PP材料具有良好的耐腐蚀性,但不同的表面处理方法(如涂层、纹理)能够改变流体在丝网表面的行为,进而影响气液的接触效率。

二、设计优化方案

针对上述问题,可以从以下几个方面进行设计优化:

1、优化丝网孔径与层数:在设计时,应根据具体的工艺要求,选择合适的孔径和层数。进行流体模拟分析,以找到最佳的孔径组合。例如,设计双层丝网,内层孔径较小以捕捉细小液滴,外层孔径较大以减少气流阻力。

2、流动分布装置:在PP丝网除沫器入口处增加流动分布装置,通过调节气流方向,确保气体均匀地分布在整个丝网表面,避免局部过载,提高整体的除沫效率。

3、改进表面处理技术:对PP丝网进行表面处理,如增加亲水性或疏水性涂层,以改变液滴在丝网表面的行为。例如,采用超疏水涂层可以使液滴形成更大的聚集,从而更容易被捕获。

4、增加辅助装置:添加刮板或振动装置,定期清除丝网上的液膜,防止液膜过厚导致流体流动受阻,保持高效运行。

三、试验与验证

在完成设计优化后,进行一系列试验以验证新设计的有效性是至关重要的。通过实验室测试,测量不同设计方案下的沫沫去除率、气体流量和液体返回量,分析其性能表现。可以使用数据拟合和流体动力学模拟软件,对试验结果进行分析,以进一步调整和完善设计。

四、总结与展望

PP丝网除沫器作为一种简单而有效的除沫设备,其设计优化对于提高分离效率具有重要意义。通过合理选择丝网结构、改进流体动力学特性、优化材料及表面处理技术、增加辅助装置等方法,可以显著提升性能。

未来,随着新材料和新技术的发展,其设计优化将更加多样化和智能化。例如,结合传感器技术,实现实时监测和自动调节,将为工业生产带来更高的效率和安全性。同时,加强理论研究与实践相结合,将有助于推动除沫技术的进步,满足日益严格的工业需求。